Actualmente, hay dos tipos de turbinas en términos de categorías amplias.

Una es una turbina centrífuga, como una turbina hidroeléctrica o un transformador de coche.

El área alrededor del eje no es fácilmente afectada por el calor, por lo que es una ventaja significativa que puede producir productos altamente prácticos, incluso con metales que no tienen alta

Resistencia al calor. Por otro lado, debido a la baja eficiencia térmica, suelen ser muy grandes con el fin de obtener mayor potencia, y sólo se han utilizado en los primeros aviones a reacción.

El otro es la turbina de flujo axial desarrollada y puesta en práctica en Alemania en la década de 1930. Se utiliza principalmente en la energía térmica, la generación de energía atómica, vapor de barco,

Turbinas de gas y motores a reacción de aviones. Ha sido ampliamente utilizado desde la década de 1950. Es grande en poder pero pequeño en tamaño. En comparación con el tipo centrífugo, tiene la ventaja

De control fino de la energía. Por otro lado, el gas de alta temperatura fluye alo largo del eje, lo que requiere una alta resistencia al calor del metal. Por lo tanto, tiene la desventaja de una vida útil del producto extremadamente corta.

El crecimiento del flujo axial en los últimos años también se debe al avance de aleaciones resistentes al calor. La eficiencia térmica sigue mejorando y la economía aumenta.

El motor de flujo axial se divide generalmente en dos partes. Se divide en partes delantera y trasera con la cámara de combustión como límite. La parte frontal utiliza calor de compresión y calor de fricción como elementos importantes, y el acero inoxidable se puede utilizar debido a su resistencia al calor de aproximadamente 500°C. Las partes de la cámara de combustión en adelante están en contacto directo con gases de combustión de alta temperatura, por lo que aleaciones especiales resistentes al calor, como el nicromo, pueden ser utilizados que no afectan a las propiedades mecánicas, incluso si la temperatura se acerca a 1.000 °C. Sin embargo, el requisito de que las propiedades mecánicas no se reducen en tales condiciones de alta temperatura suele ser bastante difícil en el procesamiento.

Con el fin de procesar piezas hechas de metal en las formas y tamaños requeridos, es muy común utilizar el procesamiento de corte como un medio. Sin embargo, la dureza y resistencia de

Los materiales de las herramientas de corte se deteriorcuando la temperatura se acerca a 500°C. Si es un metal en general, puede ser procesado antes de la dureza a baja temperatura y resistencia

Del instrumento se deterior. Sin embargo, si es una aleación resistente al calor cuyo rendimiento no se reducirá significativamente cerca de 1000°C, el rendimiento de una herramienta de propósito general

El material no cumplirá con los requisitos.

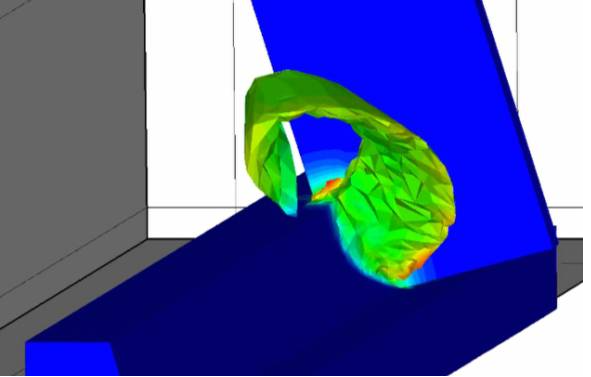

La imagen de abajo es un diagrama de simulación de aleación resistente al calor Inconel y una imagen de chips reales. La parte roja es la resistencia causada por la deformación y la

Parte endurecida al trabajo. Además, como se puede ver en la foto de la derecha, la vibración causada por la deformación por cortante también ocurre a menudo. El material "HC1135" Que no

La rotura bajo tales grandes condiciones de estrés fue desarrollada por Hengcheng.

Las imágenes de abajo son imágenes simuladas de aleaciones a base de níquel y fotos de corte real. La parte rojiza de la imagen es la parte más grande de la resistencia al corte y el trabajo

Enducausado por la deformación del corte. Como se muestra en la foto de la derecha, se puede ver que las huellas dejadas por la vibración son muy evidentes. El material que no tiene

El HC1135 es un material desarrollado por Hengcheng Company.

Los materiales de herramientas con una fuerte resistencia al astillado son muy difíciles de procesar a altas temperaturas de procesamiento debido al bajo punto de fusión del material de Unión. HC1135 canMejorar este problema y hacer que el procesamiento de alto rendimiento posible.

Recubrien en PVD que aseguran la estabilidad de la herramienta y promueven la ocurrde esfuerzos de compresión muestran ventajas. Sin embargo, recubriprevios de PVD son propensos a reacciones de oxid.

Y pelado en torno a 750°C, lo que resulta en un rendimiento reducido. Hengcheng ha desarrollado HCGA-MANO, que puede aumentar la temperatura de inicio de oxiddel recubrimiento PVD a 1.100 °C, logrando una alta estabilidad incluso cuando se procesan aleaciones resistentes al calor.

La sección transversal del chip eliminado por la herramienta se muestra en la figura siguiente. Hay piezas con anchura muy estrecha y piezas con anchura muy amplia. otros

Palabras, la parte delgada del chip requiere baja resistencia y niti, y la parte del chip grueso requiere resistencia del chip.

En respuesta a las necesidades de estas diversas piezas, Hengcheng ha desarrollado chips que cambian continuamente de forma para garantizar que el material y el revestimiento

El rendimiento de la herramienta se mejora y el procesamiento se vuelve estable.

¡Suscríbete a continuación para recibir actualizaciones regulares de HengCheng!

buscar

Shanghai Hengcheng cemented Carbide Co., Ltd

Room 1002, building 2, Huayi Plaza, 2020 Zhongshan West Road, Shanghai

Teléfono teléfono: +86 21-6119 8069

Gerente General:

market@hccarbide.com